คุณ Lars Moravy ได้ออกมาพูดถึงการออกแบบรถยนต์ไฟฟ้า Tesla Model Y ณ Tesla Investor Day วันนี้พร้อมกับคุณฟรานซ์(Franz) ว่า เราได้เลียนแบบสายการผลิตยอดนิยมจาก Henry Ford มาผลิตรถยนต์ไฟฟ้า Tesla แต่ปรากฏว่ามันยังไม่มีประสิทธิภาพเพียงพอในการผลิตรถเลยเพราะการผลิตรถยนต์แบบ Henry Ford นั้นเรียกว่า Series Production (การผลิตเป็นเส้นตรงจากจุด A ไปยังจุด Z) ซึ่งการผลิตแบบนี้ช้าเอามากๆ ถ้าเทียบกับการผลิตแบบใหม่ที่พวกเราคิดค้นขึ้นมา แม้ว่า Toyota จะชมเราว่า Tesla Model Y นั้นเป็น Work of Art (งานศิลปะ) คุณฟรานซ์บอกขอบคุณและถ่อมตัว แต่บอกว่า รู้ไหมครับว่า Tesla Model Y รุ่นที่เค้าซื้อไปแกะออกมาวิเคราะห์ชิ้นส่วนนั้นมาจากไลน์ผลิตเก่าของเรา ถ้าได้เจอไลน์ผลิตรุ่นใหม่ของเราแล้ว มันจะเปลี่ยนความคิดพวกเค้ากับรถยนต์ไฟฟ้าไปตลอดกาลเลยก็ได้

ประวัติคร่าวๆ คุณ Lars นั้นอยู่กับ Tesla และคุณฟรานซ์มาประมาณ 13 ปีแล้วนะครับ พวกเค้าเป็นผู้บุกเบิกโปรเจค Tesla Model S กันแหละครับ ณ ปัจจุบันคุณ Lars (ลารซ์)เป็นหัวหน้าวิศวกรการผลิตรถยนต์ไฟฟ้า Tesla ทุกคันไปแล้วครับ

ไลน์ผลิตเก่าที่ถูกใช้มา 100 ปี

การผลิตรถในรูปแบบสายพานการผลิตนั้นถูก revolution (ปฏิวัติ)ครั้งแรกในปี 1913 หรือเมื่อ 110 ปีที่แล้วโดยคุณเฮนรี่ ฟอร์ดที่ทุกค่ายมา copy ไปและนำไปใช้กับโรงงานผลิตรถยนต์ของแต่ล่ะค่ายครับ ตั้งแต่วันนั้นมาเราก็ไม่มีการปฏิวัติการผลิตรถยนต์แบบก้าวกระโดดอีกเลย

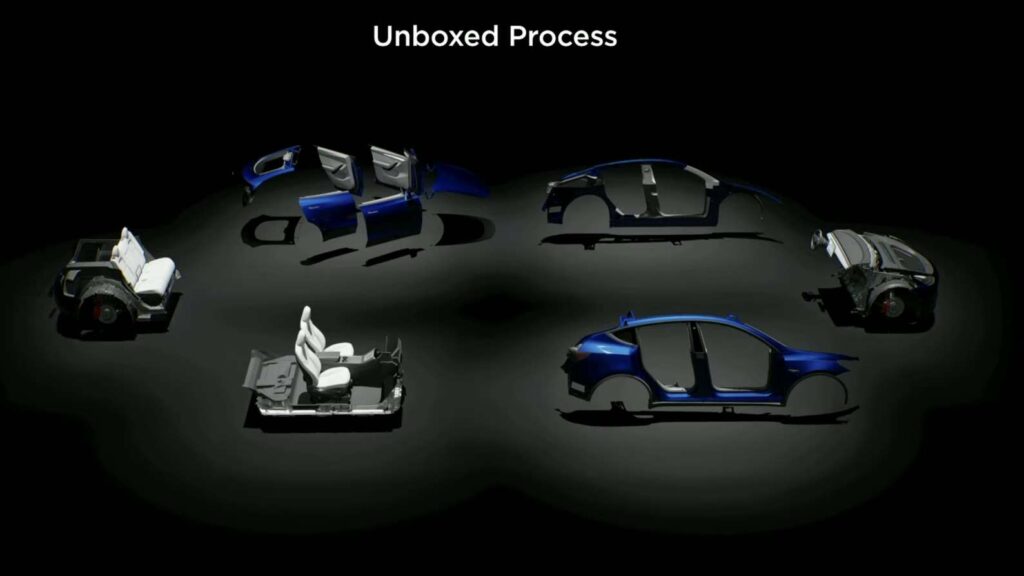

เทสล่าเอาภาพด้านบนนี้ขึ้นมาโชว์ว่า ค่ายรถทั้งโลกใช้การผลิตแบบนี้คือ ปั้มชิ้นส่วนรถมาเป็นร้อยเป็นพันชิ้นจากนั้นก็ทำการประกอบเข้าด้วยกันทั้งหมดให้กลายเป็นรถแบบรูปด้านล่าง

จากนั้นเค้าก็เอาประตูรถมาประกอบใส่รถและนำโครงรถไปพ่นสีทั้งคัน

จากนั้นเค้าก็ทำการแกะประตูรถออกและทำการใส่เฟอร์นิเจอร์ต่างๆลงไปในรถ

พอใส่เฟอร์นิเจอร์ตกแต่งรถเสร็จแล้วค่อยเอาเบาะรถมาใส่, กระจกหน้ารถมาใส่, กระจกหลังคารถมาใส่และสุดท้ายก็เอาประตูรถกลับมาใส่เหมือนเดิม

ซึ่งขั้นตอนนี้เรียกได้ว่าเสียเวลาอย่างมากเพราะถ้า station แรก(ปั้มชิ้นส่วนตัวถังรถ)ไม่เสร็จ station ที่สอง(ประกอบตัวถังรถ)ก็ไม่สามารถทำงานได้ แล้วมันก็โยงมาถึง station ที่ 3 คือทำสีรถก็ทำงานไม่ได้ และมันก็โยงมา station ที่สี่คือการประกอบเข้าด้วยกัน

ปัญหาการประกอบนั้นไม่ได้อยู่แค่การเดินเป็น series (อนุกรม) ก็จบครับ เพราะถ้าสมมุติว่า ตัวรถไม่ได้ใส่ชิ้นส่วนมา 1 ชิ้น เท่ากับว่าต้องทำงานย้อนกลับไปถึง station แรกคือแกะตัวถังรถออกและทำการประกอบใหม่ทั้งหมด ซึ่งเสียเวลาเอามากๆ เทสล่าเลยคิดขั้นตอนการผลิตที่ลดเวลาลง 44 %

คุณฟรานซ์พูดในเวลา 1:06:12 ใน live ว่า ที่ตลกไปกว่านั้นคือ Toyota บอกว่า ขั้นตอนการผลิตที่เรากำลังปวดหัวอยู่นี้คือ work of Art (งานศิลปะ) หลังจาก Toyota CEO คุณโคจิได้ทำการแกะ Tesla Model Y ออกมาดูนะครับ

ลดชิ้นส่วนมากกว่า 200 ชิ้น, เพิ่มประสิทธิภาพการผลิต 44 %, ลดเวลาการผลิต 30 %

การผลิตแบบใหม่หรือเรียกว่า parallel นั้นเป็นการผลิตรถยนต์ที่ไม่เคยเกิดขึ้นมาก่อนบนโลกครับ อย่างภาพด้านบนจะเห็นได้ว่า ชิ้นส่วน stamping (ปั้มชิ้นส่วน)หน้าก็หายไป 80-120 ชิ้นแล้วจากการที่ต้องเอาชิ้นส่วน 120 ชิ้นมาประกอบให้กลายเป็นชิ้นส่วนชิ้นเดียวก็ใช้ Gigapress ปั้มให้กลายเป็นชิ้นส่วนชิ้นเดียวออกมาเลย อันนี้ลดขั้นตอนการ stamping(ปั้มชิ้นส่วน)และ Body(การประกอบตัวถัง)ได้มากเลย

จะเห็นจาพภาพ diagram ข้างล่างนี้ว่า การประกอบรถนั้นทำกันแบบเป็นคู่ขนานคือ Gigapress ก็มีหน้าที่ปั้มตัวถังส่วน stamp (ปั้มชิ้นส่วน)ก็ปั้มไปและพ่นสีก็พ่นไปแล้วก็มาประกอบกันเป็นคัน

หมายเหตุ : ชิ้นส่วนหลังก็ใช้วิธีการเดียวกันจะเห็นได้ว่าชิ้นส่วนหายไปเยอะมากๆครับเพราะรวมกันเป็นชิ้นเดียวจากเครื่อง Gigapress

ส่วนพื้นของรถนั้นเป็นแบบ Battery Floor หรือใช้รังแบตเป็นโครงสร้างด้านล่างของรถเลย และทำการยึดเบาะนั่งไปกับตัวแบตเตอรี่รถ อันนี้ลดเวลาการผลิตลงไปได้มากกว่า 40% ครับเพราะคนงานก็ไม่ต้องนั่งรถตัวรถที่สายพาน แต่กลายเป็นว่าเค้าสร้าง station การประกอบรังแบตและติดตั้งเบาะรถแยกออกมาหนึ่งสถานีเลย พอประกอบเสร็จก็ส่งไปรวมร่างที่ station รวม

ดังนั้น หลักๆ ชิ้นส่วนของรถจะเหมือน lego ชิ้นใหญ่ที่มีการประกอบมาแล้วคือ

- ชิ้นส่วนใหญ่หน้ารถ(ภาพด้านบน)

- ชิ้นส่วนใหญ่หลังรถ(ภาพด้านบน)

- รังแบตเป็นพื้นรถและเชื่อมต่อชิ้นส่วนหน้า – หลังรถเข้าด้วยกัน

- โครงรถที่ต้องพ่นสีทั้งหมด : การประกอบโครงรถภายในนั้นสามารถทำแยกกันแบบอิสระโดยไม่ต้องรอชิ้นส่วนภายในรถประกอบเสร็จครับ

อันนี้คือการลดขั้นตอนการประกอบแบบจริงจังมากๆครับ โดย Tesla บอกว่าอันนี้จะเป็นขั้นตอนการผลิตรถรูปแบบใหม่ที่ Tesla จะนำมาใช้ในการประกอบกับรถทุกรุ่นและจะสามารถลดต้นทุนในการผลิตได้อย่างมหาศาล

ไม่แปลกใจนะครับที่ช่วงนี้เทสล่าประกาศลดราคาแบบบ้าคลั่งมากเพราะมาจากเทคนิคการประกอบแบบใหม่นี้ด้วยครับ

ลดต้นทุนได้มากถึง 50 %

คุณ Lars บอกว่า การผลิตตัวถังแบบนี้จะสามารถลดต้นทุนที่เกิดขึ้นในสายการผลิตได้มากถึง 50 % เลยทีเดียวนะครับ ไม่แปลกใจครับที่ Tesla Next Gen นั้นจะมีราคาเริ่มต้นที่ $25,000 หรือ 825,000 บาท